西工大林鑫教授团队:增材制造钛合金获得全等轴细β晶粒 |

[ 信息发布:本站 | 发布时间:2022-10-08 | 浏览:13414次 ] |

增材制造是一项革命性的技术,为零部件的近净成形和灵活设计提供了一种有前景的方法。钛基合金是应用于AM工艺的最成熟的合金之一,并且AM钛合金零件具有与锻件相当的静载力学性能。然而,AM固有的高冷却速率和高温度梯度通常会在钛合金中产生沿沉积方向外延生长的粗大柱状β晶粒和长达几厘米的连续晶界α相,从而导致明显的机械性能各向异性和较差的低周疲劳性能,这极大地限制了AM的钛合金零件的广泛应用。因此,非常期望在AM的钛合金中获得细等轴的β晶粒。 本文选择低含量Ni和微量B做为DED的Ti6Al4V的合金化元素,在凝固和随后的热循环中协同控制β晶粒。结合实验观察和有限元热模拟,分别研究了DED的Ti6Al4VxNiyB在凝固和后续热循环期间的β晶粒形态和尺寸。此外,还分析了拉伸性能及其各向异性。相关研究成果以题“Achieving fully-equiaxed fine β-grains in titanium alloy produced by additive manufacturing”发表在期刊Materials Research Letters上。 论文链接: https://doi.org/10.1080/21663831.2022.2115323

图1给出了Ti6Al4VxNiyB钛合金顶部的β晶粒及其形成机理示意图。Ti6Al4V的最后一层由柱状晶和等轴晶组成,而Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的显微组织则是全等轴β晶粒。与Ti6Al4V相比,Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的最后一层的等轴晶平均尺寸分别减小了48%和69%,达到111μm和65μm。与Ti6Al4V3Ni相比,Ti6Al4V3Ni0.05B沉积件获得了一个更大的含有更细等轴晶的区域。 图1. Ti6Al4VxNiyB顶部的β晶粒和最后一层的初始凝固机制。(a,d) Ti6Al4V; (b,e) Ti6Al4V3Ni; (c,f) Ti6Al4V3Ni0.05B; (g) 晶粒尺寸d0与1/Q的关系图。TE是平衡液相温度,?Tn是形核的临界过冷度)

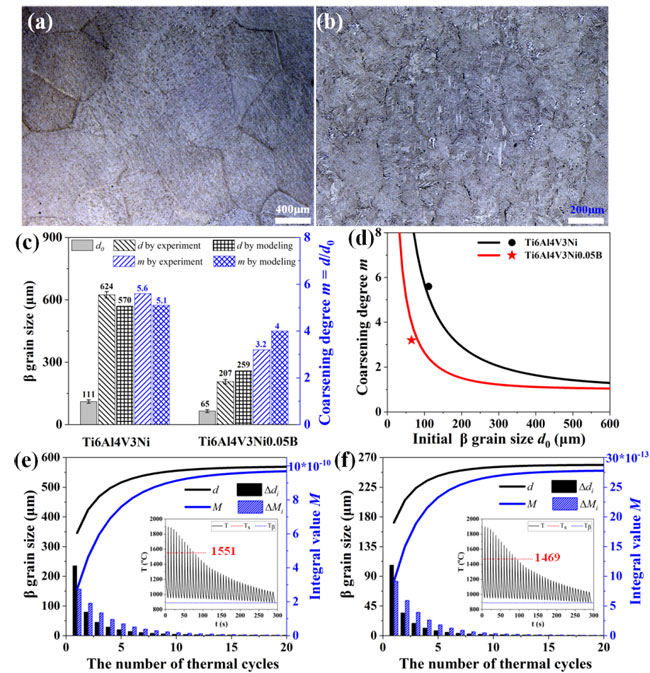

图2给出了Ti6Al4V3Ni和Ti6Al4V3Ni0.05B沉积件中部的微观组织。相应地,β-晶粒的平均尺寸d分别为624μm和207μm;β-晶粒粗化程度m(m=d/d0)分别为5.6和3.2。值得注意的是,只有0.05wt%的B确实将Ti6Al4V3Ni0.05B的m降低到接近Ti6Al4V3Ni的一半,使Ti6Al4V3Ni0.05B的d显著减少约67%。当沉积第n层附近的后续沉积层时,只有相邻的几个再加热的高温热循环(Tβ

图2.激光立体成形Ti6Al4V3NiyB沉积件中部的β晶粒及模拟的晶粒尺寸和粗化程度:(a) Ti6Al4V3Ni和(b) Ti6Al4V3Ni0.05B; (c) β-晶粒尺寸和粗化程度m; (d) 预测的d0VS m (e) Ti6Al4V3Ni和(f) Ti6Al4V3Ni0.05B中模拟的△di, d=d0+Σ△di, △Mi和M=Σ△Mi与热循环次数(Tβ

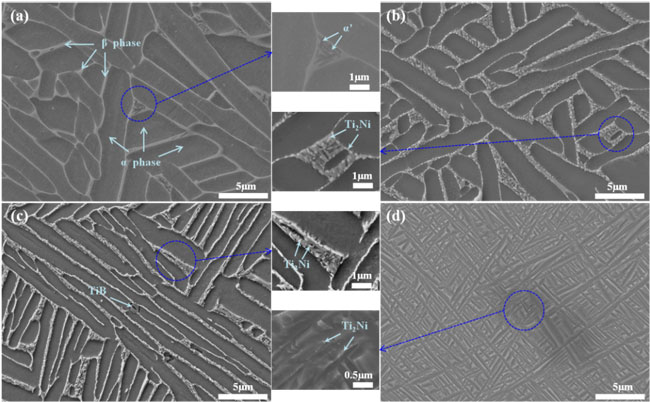

图3. 在Ti6Al4VxNiyB沉积件中部的微观组织。沉积态:(a)Ti6Al4V,(b)Ti6Al4V3Ni,和(c)Ti6Al4V3Ni0.05B,(d)热处理的Ti6Al4V3Ni0.05B

如图3所示,与Ti6Al4V相比,Ni的添加产生了Ti2Ni(139nm),并减小了Ti6Al4V3Ni中α板条的长宽比。对于Ti6Al4V3Ni0.05B,除了在α板条之间有大量的Ti2Ni,还形成了一些TiB相,α板条被细化。对于热处理后的Ti6Al4V3Ni0.05B,Ni几乎完全固溶在β基体中,形成(α-Ti+β-Ti)的微观组织,并有少量残留的Ti2Ni(<0.01vol.%)。

如图4a所示,与Ti6Al4V相比,沉积态的Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的屈服强度(YS)和极限抗拉强度(UTS)都有所提高,而断裂伸长率(EL)有所下降。这归因于Ti2Ni的强化和脆化作用。与Ti6Al4V3Ni相比,沉积态的Ti6Al4V3Ni0.05B的所有YS、UTS和EL都得到了改善,特别是纵向EL增加了约3.4倍(2.1%)。这可能是由于较细的等轴晶粒和α板条引起的相对分散的Ti2Ni的不利影响被削弱。在对Ti6Al4V3Ni0.05B进行热处理后,在没有机械各向异性的情况下,EL明显增加,UTS也略微提高(横向:6.87%,1231Mpa;纵向:6.97%,1230Mpa)(图4(a)和(c))。EL的明显增强归因于Ti2Ni的几乎完全消失,这有利于位错的移动和不同相的协调变形。UTS的改善是由于更细的α-板条的强化和Ni的固溶强化。

如图4b所示,与DED制造的Ti-Cu合金相比,热处理的Ti6Al4V3Ni0.05B的机械性能表现出更高的强度,且塑性相当。与DED的Ti6Al4V相比,热处理后的Ti6Al4V3Ni0.05B的YS明显更高,EL介于Ti6Al4V的横向和纵向EL之间。同时,热处理后的Ti6Al4V3Ni0.05B的综合拉伸性能与ASTM标准中的铸造和锻造Ti6Al4V相当。

图4. Ti6Al4VxNiyB合金的机械性能:(a) 代表性的工程应力-应变曲线,(b)热处理的Ti6Al4V3Ni0.05B的拉伸性能与DED的Ti-Cu和Ti6Al4V以及ASTM标准的Ti6Al4V相当,(c) 各向异性。

综上所述,通过在凝固和后续热循环期间协同控制β晶粒,以及固溶+淬火热处理,本文获得了一种在AM钛合金中实现完全等轴细小β晶粒并具有良好综合拉伸性能的合金设计方法。由于Ni显著增大了成分过冷,在Ti6Al4V3Ni和Ti6Al4V3Ni0.05B中都获得了全等轴的β晶粒。与Ti6Al4V3Ni相比,Ni和B的协同作用使Ti6Al4V3Ni0.05B凝固获得的晶粒尺寸减少了~50%;由于微量B增加了晶粒粗化指数和激活能,热循环期间的晶粒粗化程度进一步减少~50%。这首次揭示了通过复合添加Ni和B可以在凝固的等轴晶中实现1+1>2的晶粒细化效果,并且微量B在再热循环和凝固期间对β晶粒的细化起着同等重要的作用。细小的全等轴β晶粒和晶内的(α-Ti+β-Ti)微观组织使得热处理后的Ti6Al4V3Ni0.05B的强度和塑性都有所提高,与DED的Ti6Al4V相当。这些发现为AM钛合金的晶粒组织控制和成分设计提供了重要的指导。

|